Nachhaltigkeit bei Jacket-Strukturen für Offshore-Windenergieanlagen

Automatisiertes Knotenschweißen, wartungsfreier Korrosionsschutz

Neben der Verwendung in Bauteilen wie Kabelschutzrohren, Boatlandings und Versorgungsplattformen finden sich HFI-geschweißte Stahlrohre bei Offshore-Windenergieanlagen vor allem in Jacketstrukturen. Salzgitter Mannesmann Line Pipe ist derzeit gleich an zwei Innovationen beteiligt, die diese Konstruktionen wirtschaftlich nachhaltiger machen.

Windparks auf hoher See bieten im Vergleich zu an Land installierten Windenergieanlagen aufgrund der konstant hohen Windgeschwindigkeiten ein enormes Potenzial zur Energiegewinnung. Gleichzeitig stellen die dort herrschenden Bedingungen während Bau und Betrieb der Anlagen aber wesentlich höhere Anforderungen an Mensch und Material. Was Anfang des Jahrtausends mit ersten Versuchs- und Forschungsanlagen begann, hat sich inzwischen zu einem Industriezweig mit Hightechprodukten entwickelt.

Nach der Erforschung des Machbaren und der Entwicklung immer leistungsfähigerer und größerer Anlagen geht es jetzt darum, die Wirtschaftlichkeit zu steigern.

Diese Maßnahmen zur Steigerung der Produktivität und Effizienz beziehen sich nicht nur auf die Windturbinen, sondern gleichermaßen auf die Herstellung der Gründungsstrukturen.

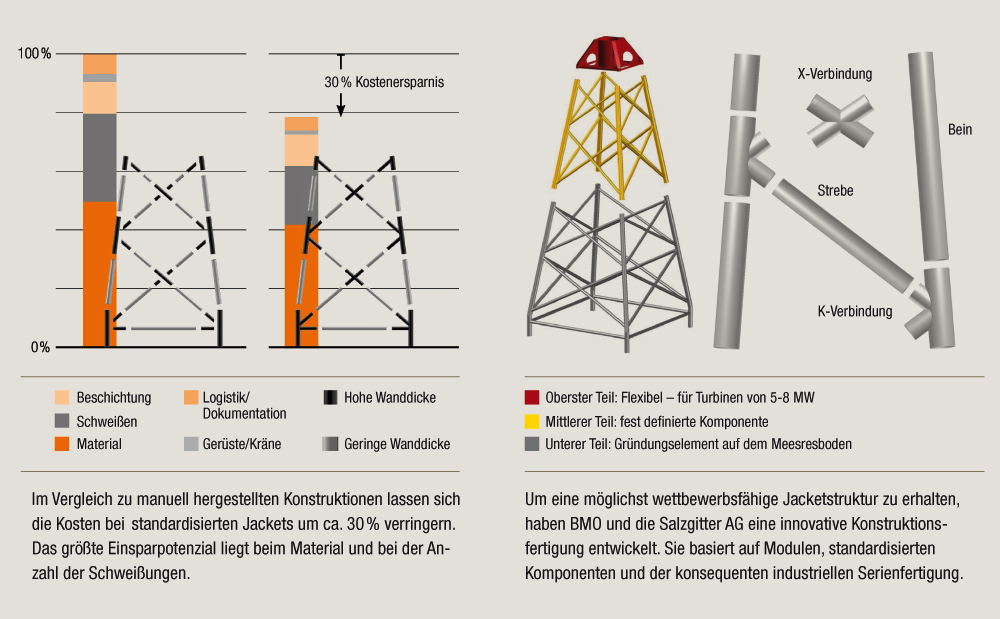

30 % geringere Kosten durch automatisiertes Knotenschweißen

Um mit Jacketstrukturen weiterhin gegenüber Monopiles wettbewerbsfähig zu bleiben, ist ein Wandel von der manuellen Fertigung hin zur industriellen Serienproduktion erforderlich. HFI-geschweißte Stahlrohre von Salzgitter Mannesmann Line Pipe sind mit Längen von bis zu 18 Metern prädestiniert dafür.

Am 22.10.2015 fand in Danzig das Fachsymposium »Offshore-Anlagen und Komponenten von Windenergietürmen« statt. Auf Einladung des Salzgitter Mannesmann Stahlhandels Polen ließen sich rund 50 Zuhörer detailliert erläutern, wie groß das Einsparpotenzial durch den Einsatz standardisierter Rohrdurchmesser in Kombination mit einer automatisierten Knotenfertigung durch Schweißroboter ist.

Polnische Produktionsanlage mit völlig neuen Möglichkeiten

In diesem Zusammenhang wurde auch die neue, von Bilfinger Mars Offshore (BMO) betriebene Produktionsanlage zur Fertigung von Gründungsstrukturen in Stettin vorgestellt. Durch das automatisierte Schweißen ergeben sich hier völlig neue und sehr viel wirtschaftlichere Möglichkeiten. Die im Jahr 2015 in Betrieb genommene Produktionsanlage ist voll und ganz auf die serielle Fertigung von Offshore-Gründungsstrukturen ausgelegt.

Die in Europa einzigartige Fertigung verfügt über einen hohen Automatisierungsgrad, modernste Schweißautomaten für die Knotenschweißung in Serie, ein riesiges Außenlager und einen Portalkran, an dem Konstruktionen von bis zu 98 m Höhe und 1.400 t Gewicht endmontiert und auf Transportschiffe verladen werden können.

Kostenvorteile von drei- und vierbeinigen, seriell gefertigten Jacket-Strukturen

Das Gelände der Bilfinger Mars Offshore in Stettin, Polen

Kombination aus Rohren und Fertigung setzt neue Standards

Die engen Fertigungstoleranzen und die Verfügbarkeit maximaler Rohrlängen von 18 m prädestinieren HFI-geschweißte Stahlrohre von Salzgitter Mannesmann Line Pipe für den Einsatz in den neuen Standard-Jackets. Durch die enorme Rohrlänge verringert sich die erforderliche Anzahl an Rundnähten innerhalb der Konstruktionen deutlich. Dies reduziert den Schweiß- und Prüfaufwand erheblich.

Dr. Stephan Brauser von der Salzgitter AG: »Unsere Berechnungen zeigen plausibel, dass wir bei standardisierten Konstruktionen die Fertigungszeit für die Knoten um ca. 60 % und die Gesamtkosten um rund 30 % gegenüber manuellen Einzelfertigungen reduzieren können.«

Weitere Vorteile der automatisierten Schweißung von K- und X-Verbindungen sowie der Vorfertigung der Jacketbeine liegen in der geringen Fehlerquote und der vereinfachten Prüfdokumentation. Knoten werden in Dimensionen von bis zu 4 x 4 x 4 m und Gewichten von bis zu 10 t gefertigt. Die gesamte Fertigung ist auf Jackethöhen von bis zu 85 m, 27 x 27 m Fußgröße und Gewichte von bis 1.250 t ausgelegt.

»Damit setzen wir neue Standards in Bezug auf die Wirtschaftlichkeit und Schnelligkeit der Fertigung von Jacket-Strukturen für Offshore-Windenergieanlagen«, blickt Dr. Stephan Brauser optimistisch in die Zukunft.

Wartungsfreier Korrosionsschutz für Gründungsstrukturen

Wenn es um das Thema Nachhaltigkeit von Jacket-Strukturen geht, spielt neben der wirtschaftlichen Fertigung auch der Korrosionsschutz eine zentrale Rolle. An der Entwicklung eines völlig neuartigen Schutzkonzepts auf Basis einer Polyamid-12-Umhüllung war auch Salzgitter Mannesmann Line Pipe beteiligt.

Offshore-Windenergieanlagen sind einer rauen Witterung ausgesetzt. Wind, Wellen und UV-Strahlung beanspruchen die Anlagen stark, und die durch Salzwasser verursachte Korrosion greift Konstruktionselemente wie Rohre und Verbindungsknoten an. Bislang waren die für Offshore-Gründungsstrukturen verwendeten Korrosionsbeschichtungen nicht für eine Lebensdauer von 20 bis 25 Jahren ausgelegt und angesichts der Belastungen entsprechend wartungsintensiv.

»Konventionelle Beschichtungsverfahren auf Basis von Epoxidharzen nehmen darüber hinaus viel Produktionszeit in Anspruch, da der Schutz in mehreren Schichten aufgetragen wird, die zwischendurch aushärten müssen«, erklärte Hanno Schnars, KOWIND-Projektverantwortlicher am Fraunhofer-Institut für Windenergie und Energiesystemtechnik IWES zu Beginn des Projektes. KOWIND steht für Korrosionsschutz für Offshore-Windenergieanlagen. An dem vom Bundesministerium für Bildung und Forschung geförderten Projekt sind neben dem IWES die Chemieunternehmen Evonik und TIB Chemicals, Salzgitter Mannesmann Line Pipe, das Planungsbüro Prof. Bellmer, das Forschungsinstitut IFINKOR sowie die Universität Duisburg-Essen beteiligt.

Die Leistungsfähigkeit des neuen Korrosionschutzkonzeptes konnte auch für große Bauteile erfolgreich aufgezeigt werdenMareike Collmann, Fraunhofer-Institut für Windenergie und Energiesystemtechnik IWES Nordwest

Wartungsfreier Schutz für 25 Jahre

Ziel des Projektes ist es, Rohre und Anbauteile von Offshore-Gründungen mit einer thermoplastischen Schutzschicht aus Polyamid 12 zu umhüllen, um einen wartungsfreien Korrosionsschutz über 25 Jahre sicherzustellen. Deutlich verlängerte Prüfintervalle, eine kostengünstigere Fertigung der Gründungsstrukturen sowie reduzierte Betriebskosten durch einen geringeren Wartungsaufwand standen ebenso im Vordergrund der Forschungen.

Korrosionsschutz auf Polyamid- und PUR-Basis

Innerhalb von vier Jahren entwickelten die Projektpartner ein Korrosionsschutzkonzept für Schweißnähte und Knotenstrukturen, die nicht wie Rohre im Extrusionsverfahren umhüllt werden können. Dr. Hans-Jürgen Kocks, der bei Salzgitter Mannesmann Line Pipe an dem Projekt beteiligt war, erklärt: »Das zu beschichtende Bauteil wird zunächst nach vorgegebener Spezifikation gestrahlt und mit einem speziell auf die PA12-Beschichtung hin abgestimmten Primer versehen. Anschließend wird ein kaltgemahlenes, UV-stabiles PA12-Pulver im Flammspritzverfahren ebenfalls nach speziell getesteten Vorgaben aufgebracht.«

Versuche am Demonstrator

Zum Nachweis der Beständigkeit bei dynamischen Beanspruchungen insbesondere im Bereich der Schweißnähte wurde ein Hohlprofilknoten in der Doppel-K-Konfiguration als Testteil ausgewählt. Für den Versuch wurde es etwa im Maßstab 1 : 2,5 skaliert und Robustheits- und Ermüdungstests unterzogen. Eine abgehende Strebe wurde sinusförmig schwingend beansprucht, womit nicht nur die Stahlstruktur, sondern auch die Beschichtung einer realen mechanischen Beanspruchung ausgesetzt wurde. Ein Ablösen der Beschichtung im Schwingversuch konnte nicht beobachtet werden. Um auch einen möglichen Schädigungsfortschritt der Stahlstruktur zu dokumentieren, wurden mehr als 80 Dehnungsmessstreifen im Bereich der besonders ermüdungskritischen Schweißnaht appliziert.

Positives Projektfazit

»Durch einen registrierten Dehnungsanstieg oder auch -abfall hätte auf eine Risseinleitung und eine damit beginnende Schädigung geschlossen werden können«, erläutert Mareike Collmann vom IWES das Testverfahren. Für die im Projekt festgelegte Beanspruchung konnte sowohl für die Knotenstruktur aus Stahl als auch für die Beschichtung während der gesamten Versuchsdauer keine Auffälligkeit festgestellt werden. »Die Leistungsfähigkeit des neuen Korrosionsschutzkonzepts konnte somit auch für große Bauteile erfolgreich aufgezeigt werden«, zieht Mareike Collmann ein positives Projektfazit.

Thomas Elzenbaumer, Verkaufsgebietsleiter Konstruktionsrohre Windenergie bei Salzgitter Mannesmann Line Pipe: »Mit dem neuen Korrosionsschutzkonzept steht unseren Kunden erneut eine bedarfsgerechte und nachhaltige Innovation zur Verfügung. Im Rahmen von KOWIND wurde die Möglichkeit geschaffen, die Anforderungen an eine extrudierte PA-12-Umhüllung detailliert in einer Werksnorm festzulegen, mit der unseren Kunden nun eine technische Lieferbedingung und Vertragsgrundlage zur Verfügung steht. Damit wurde auch die Basis für eine Zertifizierung des wartungsfreien Korrosionsschutzes für Jacket-Strukturen im Offshorebereich geschaffen.«

Hohlprofilknoten im Schwingversuch: Versuchsaufbau auf dem Spannfeld des Testzentrums für Tragstrukturen, Hannover.

© Foto jan.meier / Fraunhofer IWES, 2015