Forschung und Entwicklung

Verbessern. Auf Biegen und Brechen.

Die Entwicklung innovativer Produkte und die Verbesserung von Qualitätsstandards sind eng mit den Bereichen Forschung und Entwicklung verbunden. Für den Salzgitter Konzern spielen sie bei der Umsetzung innovativer Ideen auch heute eine zentrale Rolle. So zentral, dass ein ganzes Unternehmen damit beauftragt ist – und das nicht erst seit gestern.

Experimentieren, tüfteln, ausprobieren, anders- und querdenken – das muss den Unternehmensgründern Max und Reinhard Mannesmann im Blut gelegen haben. Beiden werden mehr als 1.000 technische Ideen und Verbesserungen zugesprochen. Welche Rolle die Themen Forschung und Entwicklung auch heute noch im Salzgitter Konzern spielen, lässt sich allein daran ablesen, dass sich ein komplettes Unternehmen damit befasst.

Forschung und Entwicklung mit Geschichte

Forschung und Entwicklung haben Tradition bei Mannesmann und im Salzgitter Konzern. Das Mannesmann Forschungsinstitut wurde bereits 1934 in Duisburg als praxisnahe Forschungseinrichtung des damaligen Mannesmann-Konzerns gegründet. Auch die Geschichte des Werkstoffzentrums in Salzgitter begann bereits Ende der 1930er-Jahre. Die heutige Salzgitter Mannesmann Forschung GmbH entstand 2004 durch die Bündelung der Forschungsaktivitäten im Salzgitter Konzern. An den Standorten Duisburg und Salzgitter sind heute rund 300 Mitarbeiter in acht Hauptabteilungen im Bereich Forschung und Entwicklung rund um den Werkstoff Stahl tätig.

Zusammenarbeit im Konzernverbund

Zwischen Salzgitter Mannesmann Line Pipe und der Salzgitter Mannesmann Forschung besteht eine langjährige Zusammenarbeit. Neben der Entwicklung und Verbesserung anspruchsvoller Stahlgüten liegt für den Rohrhersteller das größte Interesse im Bereich anwendungsbezogener Testung. »Bauteilprüfung in großer Dimension« lautet daher das Tagesgeschäft der Abteilung Bauteilsicherheit der Salzgitter Mannesmann Forschung GmbH. Stahlrohre können u.a. wie folgt getestet werden:

- Innendruckprüfung / Berstversuche und Innendruckschwellversuche

- Kollapsversuche zur Bestimmung des Außendruckverhaltens (z.B. bei der Verlegung in der Tiefsee)

- Rohrbiegeprüfung zur Untersuchung des mehrachsialen Tragverhaltens mit und ohne Innendruck

Test- und Forschungsergebnisse ebnen den Weg zu neuen Anwendungen wie dem Einsatz HFI-geschweißter Stahlrohre in den Gründungsstrukturen von Offshore-Windkraftanlagen

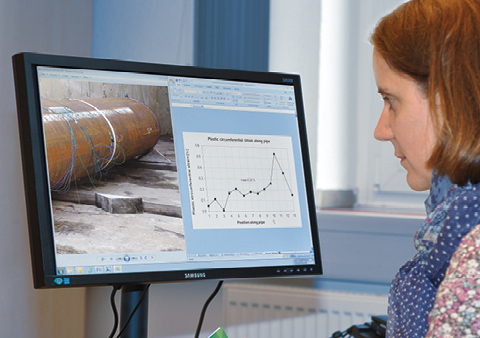

Bei uns kommt im Prinzip kein Bauteil heil davon – ohne zerstörende Prüfung keine neuen Erkenntnisse.Dr.-Ing. Susanne Höhler, Salzgitter Mannesmann Forschung GmbH

Anwendungsbezogene Bauteilversuche

»Mit den Bauteilversuchen verfolgen wir das Ziel, das mechanische Tragverhalten, insbesondere das Festigkeits-, Verformungs- und Bruchverhalten, sowie das Betriebsfestigkeitsverhalten zu ermitteln«, sagt Dr.-Ing. Susanne Höhler, Abteilungsleiterin Bauteilsicherheit. »Die Ergebnisse helfen uns darüber hinaus auch dabei, unsere FEM-Berechnungsmodelle experimentell zu stützen.«

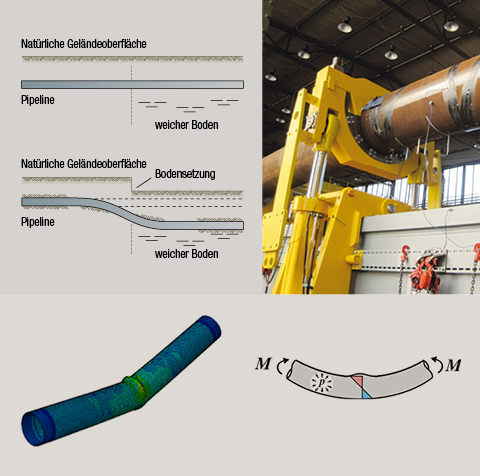

Bei der Prüfung von Leitungsrohren geht es darum, neue Produkte und Rohrgüten zu qualifizieren, Tragreserven zur Bewertung der Leitungssicherheit festzustellen oder Verlegezustände zu simulieren. So wird die Belastung von Offshoreverlegten Leitungsrohren im Kollapsversuch nachgebildet, während Verlegeprozesse, wie Reel- oder S-Laying, mittels Biegeversuchen simuliert werden.

Anspruchsvolles neues Prüfverfahren

Das mehraxiale Tragverhalten hat in den letzten Jahren zunehmend an Bedeutung gewonnen. »Mehraxiale Lastzustände können an einem Pipelinerohr auftreten, wenn z. B. äußere Verformungen und Kräfte aus Biegungen oder Bodenbewegungen einwirken«, erklärt Susanne Höhler. Diese können bei Pipelines nie ausgeschlossen werden und nehmen in Zukunft vermutlich zu. Denn die Rohstoffreserven befinden sich zunehmend in Gebieten mit schwierigen geologischen und klimatischen Bedingungen. Die hier eingesetzten Rohre und Rohrverbindungen müssen deshalb genügend Verformungs- und Tragreserven besitzen, um diesen Einflüssen sicher standzuhalten.

LiSA biegt das hin

Um auch in diesem anspruchsvollen Bereich testen zu können, wurde Ende 2011 die Versuchsanlage »LiSA« (Limit State Analyzer) in Betrieb genommen. Ziel der Versuche ist es, das Rohrtragverhalten einer verlegten Pipeline unter Erdbewegungen realistisch zu simulieren. »Unsere LiSA ist ein echter Kraftprotz«, sagt Höhler und verweist auf die technischen Daten. »Wir können Großrohre bis zu 56 Zoll / 1.422 mm Durchmesser mit und ohne Innendruck realitätsnah im Biegeversuch prüfen.« Die Biegungen erfolgen im 4-Punkt-Biegeversuch bei einer maximalen Rohrlänge von 15,5 m. Durch die beiden Lastangriffspunkte mit je zwei Prüfzylindern à 2,5 MN kann eine Gesamtbiegekraft von 10 MN aufgebracht werden. »Das entspricht einer Belastung durch fünf 200 t schwere Riesenbagger, die gleichzeitig auf einer Pipeline stehen.«

Die Prüfkapazität reicht aus, um eine Vielzahl von Lastkombinationen zu prüfen. So können beispielsweise höchstfeste Rohre der Güte X100 mit Wanddicken bis 25 mm problemlos nach Vorgabe gebogen und getestet werden.

Erkenntnis durch Zerstörung

»Zielsetzung ist die Identifikation maßgebender Versagensmechanismen«, sagt die Ingenieurin. Was sich in der Theorie so nüchtern anhört, heißt in der Praxis für die Tester fast immer: »Gib ordentlich Zug oder Druck auf das Rohr und lass es krachen«. »Bei uns kommt im Prinzip kein Bauteil heil davon – ohne zerstörende Prüfung keine neuen Erkenntnisse«, sagt Susanne Höhler.

Mit der Versuchsanlage »LiSA« (Limit State Analyzer) können Großrohre bis zu 56 Zoll / 1.422 mm Durchmesser mit und ohne Innendruck realitätsnah im Biegeversuch geprüft werden.

Anwendungorientierter Nutzen

Die Ergebnisse und die daraus resultierenden Erkenntnisse sind vielfältig und verfolgen immer einen konkreten Anwendungsnutzen. »Unsere Test- und Forschungsergebnisse fließen kurz-, mittel- und langfristig in die Produktion und die Neuentwicklungen in den Konzernunternehmen ein.« berichtet Susanne Höhler.

So wie bei Salzgitter Mannesmann Line Pipe: In beiderseitiger Zusammenarbeit untersucht die Abteilung Bauteil-sicherheit seit Ende 2011 systematisch das mehrachsiale Tragverhalten von HFI-geschweißten Stahlrohren. »Wir berücksichtigen sowohl das Werkstoff- als auch das Bauteilverhalten. Daraus haben sich inzwischen ganz konkrete Produktverbesserungen in Bezug auf die erforderlichen anwendungsbezogenen Rohreigenschaften ergeben.«

Konkreter Kundennutzen

Dr. Hendrik Löbbe, Leiter der Qualitätsstelle am Standort Hamm bei Salzgitter Mannesmann Line Pipe: »Durch die Forschung und Entwicklung können wir unseren Kunden heute Leitungsrohre bereitstellen, die in ihren Werkstoff- und Bauteileigenschaften den stetig steigenden Anforderungen oftmals mehr als genügen. Über herkömmliche Auslegungskriterien hinaus können wir unseren Kunden deshalb umfangreiche weitere Sicherheitsnach-weise zur Verfügung stellen.«

Forschung am Werkstoff Stahl

Auch am Werkstoff Stahl wird nach über 75 Jahren noch intensiv geforscht. Auch hier profitiert Salzgitter Mannesmann Line Pipe. Wenn es z. B. um die Entwicklung neuer Stahlgüten für anspruchsvolle Kundenvorhaben geht, ist die Abteilung Werkstoffentwicklung der Salzgitter Mannesmann Forschung häufig involviert. Hendrik Löbbe: »Wir profitieren hier von einem intensiven Austausch. Falls notwendig sitzen alle gemeinsam an einem Tisch – von der Stahlerzeugung, der -walzung, wir, als Rohrhersteller bis hin zu den Weiterverarbeitern und natürlich den Mitarbeitern aus der Forschung und Entwicklung.«

Kundennutzen steht an erster Stelle

Die Ergebnisse münden nicht selten in neuen Produkten oder Anwendungen, wie dem Einsatz HFI-geschweißter Stahlrohre in den Gründungsstrukturen von Offshore-Windkraftanlagen. »Der Kundennutzen steht für uns an erster Stelle. Forschung und Entwicklung machen Produkte letztlich sicherer, wirtschaftlicher oder sie ebnen den Weg zu neuen Anwendungen oder innova0tiven Produkten.« so Hendrik Löbbe. »Wir sind froh, in diesem Bereich mit so einen kompetenten Partner zusammenarbeiten zu können.«

Kollapsversuche

Im Kollapsversuch wird die Tragfähigkeit des »leeren Leitungsrohres« bei der Verlegung unter Wasser untersucht. Das Rohr wird in die Prüfkammer geschoben und mit Wasser von außen unter Druck gesetzt.

Berstversuch

Im Berstversuch werden Rohre durch Anschweißen von Endkappen zu einem Behälter verschlossen. Der Innendruck wird in der Regel durch Wasserfüllung erzielt. Gemessen werden Berstdrücke und das Berstverhalten (Bruchfläche, Bruchart) und Verformungen. Im Innendruckschwellversuch werden Druckzyklen aufgebracht, um Ermüdungsfestigkeiten zu ermitteln.

Mehraxiales Tragverhalten

Pipelines sind primär für die Innendruckbelastung durch das Transportmedium ausgelegt. Zusätzlich können aber auch externe Einwirkungen auf einen Rohrstrang auftreten, sodass zusammen mit dem Innendruck ein kombinierter, mehraxialer Lastzustand entsteht. Auf der Versuchsanlage LiSA werden die Zustände des Beulens in der Druckzone und des Zugversagens in der Zugzone bei Biegung bzw. Rohrkrümmung analysiert.

Salzgitter Mannesmann Forschung

Die Salzgitter Mannesmann Forschung GmbH ist das zentrale Forschungsunternehmen des Salzgitter Konzerns. Sie betreibt mit ca. 300 Mitarbeitern in acht Hauptabteilungen an den Standorten Salzgitter und Duisburg umfassende Forschungs- und Entwicklungsarbeit rund um den Werkstoff Stahl.

Die F&E-Aktivitäten konzentrieren sich im Wesentlichen auf die Schlüsselbereiche

- Entwicklung neuer Werkstoffe und Anwendungsfelder

- Prozesse zur Herstellung, Verarbeitung und Anwendung von metallischen Werkstoffen

- Material- und Bauteilcharakterisierung einschließlich Prüfverfahren

- Anwendungstechnik von der Bauteilauslegung über Umform- bis zur Fügetechnik

- Oberflächentechnik mit Veredelungssystemen und ihrer Charakteristik vom Erscheinungsbild bis zur Korrosion

- Automatisierungs- und Prüftechnik sowie Bau von zerstörungsfreien Prüfanlagen

Dabei liegt der Schwerpunkt der Forschung am Standort Salzgitter im Bereich Warm- und Kaltband, während sich Duisburg mehr den Bereichen Rohr, Profil und Grobblech widmet.

Zu den Kunden zählen neben den Unternehmen der Salzgitter AG zahlreiche führende Unternehmen aus vielen Industriebereichen wie der Automobilindustrie, des Maschinen- und Anlagenbaus, der Energietechnik und der Bauindustrie.