Laserorbitalschweißverfahren

Schweißen und Prüfen in nur einem Arbeitsgang

Der Montage-, Prüf- und Logistikaufwand für Rohrverbindungen bildet im Pipelinebau einen hohen Zeit- und Kostenfaktor. Durch die Kombination von Laserstrahlschweißung und Ultraschall-Nahtprüfung in einem Arbeitsgang müssten sich Verlegezeit und -kosten reduzieren lassen. So weit die Theorie.

Die Praxis sieht aber derzeit so aus: Für eine Rohrschweißnaht benötigen zwei Spezialisten, von denen es weltweit immer weniger gibt, bei einer DN 300er-Leitung rund 20 bis 30 Minuten. Geschweißt wird dabei in mehreren Lagen. Nach Fertigstellung haben sich die Naht und das umgebende Rohr aber so stark erhitzt, dass eine direkt anschließende Schweißnahtprüfung unmöglich ist. Darüber hinaus wird die Prüfung der Schweißnaht üblicherweise durch einen Dienstleister vorgenommen, der aber erst dann tätig wird, wenn eine größere Zahl an Schweißnähten fertiggestellt wurde. Mit der zeitlichen Verzögerung einer Prüfung verschiebt sich auch die Nachumhüllung der Schweißnähte, sodass die Fertigstellung einer Rohrverbindung unter Umständen mehrere Tage dauern kann.

Versuchsprojekt Leitungssanierung

In der Nähe von Dersekow, südlich von Greifswald, saniert die ONTRAS Gastransport GmbH aus Leipzig die Ferngasleitung 98 in mehreren Teilabschnitten. Im aktuellen Abschnitt ging es um ein 1.100 Meter langes Leitungsstück, das erstmals im Orbitallaserschweißverfahren verlegt wurde. Salzgitter Mannesmann Line Pipe lieferte hierzu aber nicht nur die rund 70 benötigten Einzelrohre DN 300 mit 6,3 mm Wanddicke, sondern ist auch Mitpatentinhaber an der gemeinsamen Entwicklung des Laserorbitalschweißverfahrens mit anschließender Schweißnahtprüfung.

Justierungsarbeiten zweier Stahlrohre auf der Baustelle

Der Prototyp zeigt auf Anhieb sein enormes Verbesserungspotenzial.

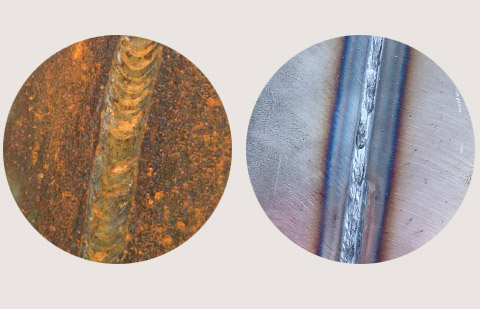

Ganz links: Konventionelle Schweißnähte werden häufig erst nach mehreren Tagen geprüft. Die Naht ist korrodiert und muss vor der Nachumhüllung gesäubert werden.

Rechts: Die automatisierte Laserschweißnaht ist im Vergleich gleichmäßiger und trägt nicht so stark auf. Sie kann nach der Schweißung direkt geprüft und nachumhüllt werden.

Langjährige Entwicklungsarbeit

Vorausgegangen ist eine mehrjährige Entwicklung der Schweißtechnischen Versuchs- und Lehranstalt (SLV) Halle in Zusammenarbeit mit Salzgitter Mannesmann Line Pipe. Das Ziel: Stahlrohre im Pipelinebau schneller und kostengünstiger zum Rohrstrang verschweißen zu können. Die Idee: Laserstrahlschweißen und Schweißnahtprüfung in einer um das Rohr laufenden Konstruktion zu vereinigen und so eine Rohrverbindung in nur einem Arbeitsgang bis zur Nachumhüllung herzustellen.

Perfekte Schweißnaht in 70 Sekunden

Der erste Prototyp zeigt auf Anhieb das enorme Verbesserungspotenzial, das in dem neuen Verfahren steckt. In nur 70 Sekunden sind zwei HFI-geschweißte Stahlrohre perfekt miteinander verbunden. Der mobile Laser wird dabei extern aus einem Fahrzeug heraus gesteuert. »Wir schweißen zwar mit einer Temperatur von 1.800 °C, aber kurz nach der Schweißung der einlagigen Naht haben wir eine Temperatur von nur noch 60 bis 80 °C«, erläutert Christian Sondershausen, Forschungsingenieur der SLV Halle.

Anschließende Prüfung kein Problem

Nach dem Schweißen kann die Naht somit direkt geprüft werden. »Das ist ein weiterer großer Vorteil des neuen Verfahrens. Denn bei der konventionellen Schweißung kann erst mit erheblicher zeitlicher Verzögerung geprüft werden«, fügt Dr. Hans-Jürgen Kocks, der das Projekt seitens Salzgitter Mannesmann Line Pipes begleitet, an. »Dadurch erhöht sich auch der logistische Verlegeaufwand.« Da Schweißen und Prüfen im neuen Verfahren direkt aufeinander folgen, kann die Rohrverbindung im Übrigen sofort nachumhüllt werden. Ein weiterer Vorteil, der Zeit, Aufwand und Kosten spart.

Der Praxistauglichkeit auf der Spur

Nachdem der Schweißprozess als Option in Regelwerken wie dem DVGW Arbeitsblatt GW 350 und inzwischen auch dem AGFW Arbeitsblatt FW 446 aufgenommen wurde, konnte der Laserstrahlschweißprozess einem ersten Praxistest unterzogen werden. Beim Versuchsprojekt nahe Greifswald, bei dem es zunächst nur um den reinen Schweißvorgang ging, waren die Entwickler vollends zufrieden. »Der Praxistest ist geglückt. Jetzt geht es darum, den Prüfprozess der Schweißnähte an den Schweißprozess zu koppeln und in die Schweißvorrichtung zu integrieren«, so Dr. Hans-Jürgen Kocks. Weitere Arbeit tut sich im Handling zur Schweißvorbereitung auf. Christian Sondershausen: »Die Ausrichtung und Innenzentrierung der Rohre müssen noch besser auf das Verfahren abgestimmt werden.« Denn im Praxistest benötigten die Arbeiter jeweils ca. eine Stunde, um die Rohre für den Schweißvorgang zu positionieren. Mitarbeiter des Verlegeunternehmens vor Ort waren aber überzeugt: Hier gibt es genügend Verbesserungspotenzial, das sich insbesondere bei großen Leitungsabschnitten leicht ausschöpfen lässt.

Abnahme durch den TÜV Süd

Aus Sicht des TÜV Süd hat sich das Schweißverfahren bewährt. Neben der Prüfung im Ultraschall- und Röntgenverfahren war die Leitung auch einer Stressdruckprüfung unterzogen worden. Bei der Verfahrensprüfung zeigte sich, dass die mechanischen Eigenschaften der Laserstrahlschweißnaht den Regelwerksanforderungen entsprechen. Es gab keine Beanstandungen bei Zugversuch, Kerbschlag- oder Härteprüfung.

Aktuell optimieren wir im Rahmen eines weiteren Teilprojektes die Prüftechnik.Dr. Hans-Jürgen Kocks, Forschung und Entwicklung Salzgitter Mannesmann Line Pipe